Soldagem por arco elétrico com gás de proteção, sigla em inglês GMAW (Gas Metal Arc Welding), mais conhecida como soldagem MIG/MAG (MIG – Metal Inert Gas) e (MAG – Metal Active Gas), trata-se de um processo de soldagem por arco elétrico entre a peça e o consumível em forma de arame, eletrodo não revestido, fornecido por um alimentador contínuo, realizando uma união de materiais metálicos pelo aquecimento e fusão. O arco elétrico funde de forma contínua o arame à medida que é alimentado à poça de fusão. O metal de solda é protegido da atmosfera por um fluxo de gás, ou mistura de gases, inerte (MIG) ou ativo (MAG). Neste processo de soldagem é utilizada a corrente contínua (CC) e geralmente o arame é utilizado no pólo positivo (polaridade reversa). A polaridade direta é raramente utilizada, pois, embora proporcione uma maior taxa de fusão do eletrodo, proporciona um arco muito instável. A faixa de corrente mais comumente empregada varia de 50A até cerca de 600A, com tensões de soldagem de 15V até 32V. Um arco elétrico autocorrigido e estável é obtido com o uso de uma fonte de tensão constante e com um alimentador de arame de velocidade constante.

O processo MIG/MAG é aplicável à soldagem da maioria dos metais utilizados na indústria como os aços, o alumínio, aços inoxidáveis, cobre e vários outros. Peças com espessura acima de 200mm podem ser soldados praticamente em todas as posições.

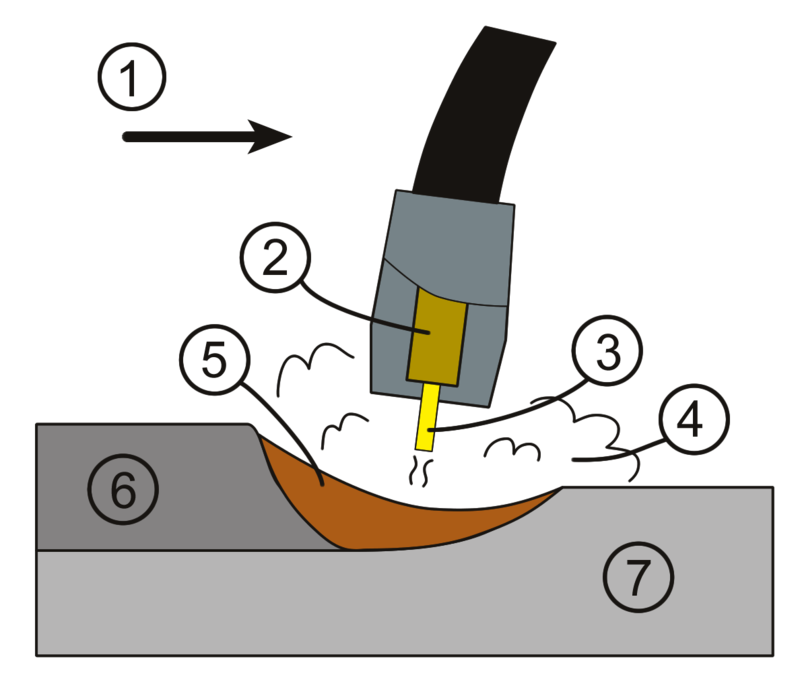

Solda MIG/MAG. (1) Direção de trabalho, (2) Tubo de contato, (3) Arame consumível, (4) Gás de proteção, (5) Poça de fusão, (6) Solda solidificada, (7) Peça de Trabalho.

Processo MIG (Metal Inert Gas)

É denominado MIG o processo de soldagem utilizando gás de proteção quando esta proteção utilizada for constituída de um gás inerte, ou seja, um gás normalmente monoatômico como Argônio ou Hélio, e que não tem nenhuma atividade física com a poça de fusão. Este processo foi inicialmente empregado na soldagem do alumínio e o termo MIG ainda é uma referência a este processo. Estes processos são geralmente utilizados com corrente elétrica continua.

Processo MAG (Metal Active Gas)

Quando a proteção gasosa é feita com um gás dito ativo, ou seja, um gás que interage com a poça de fusão (normalmente CO²) o processo é denominado MAG.

Os gases de proteção têm como função primordial a proteção da poça de fusão, expulsando os gases atmosféricos da região da solda, principalmente Oxigênio, Nitrogênio e Hidrogênio, que são gases prejudiciais ao processo de soldagem. Além disso, os gases de proteção, ainda possuem funções relacionadas a soldabilidade, penetração e pequena participação na composição química da poça de fusão, quando gases ativos são empregados na soldagem.

Algumas Vantagens

O processo MIG/MAG (GMAW) é apresentada com várias vantagens em relação a outros processos de soldagem por arco elétrico em baixa ou alta produtividade como SMAW (Eletrodo Revestido), Soldagem por arco submerso (SAS/SAW) e TIG, abaixo uma lista com algumas vantagens:

- Não há necessidade de remoção de escória;

- Não há perdas de pontas como no eletrodo revestido;

- Tempo total de execução de soldas de cerca da metade do tempo se comparado ao eletrodo revestido;

- Alta taxa de deposição do metal de solda;

- Alta velocidade de soldagem; menos distorção das peças;

- Largas aberturas preenchidas ou amanteigadas facilmente, tornando certos tipos de soldagem de reparo mais eficientes;

- Baixo custo de produção;

- Soldagem pode ser executada em todas as posições;

- Processo pode ser automatizado;[2]

- Cordão de solda com bom acabamento;

- Soldas de excelente qualidade;

- Facilidade de operação;

- Baixo custo do arame consumível para uso em aço e materiais ferrosos.

- Proporciona um trabalho mais relaxado.

Limitações ou desvantagens da soldagem MIG-MAG

Como acontece em qualquer processo, a soldagem MIG/MAG apresenta algumas limitações:

- Regulagem do processo bastante complexa;

- Não aplicável a zonas de difícil alcance;

- Não deve ser utilizado em presença de corrente de ar;

- Probabilidade elevada de gerar porosidade no cordão de solda;

- Produção de respingos;

- Manutenção mais trabalhosa;

- Alto custo do equipamento em relação a Soldagem com Eletrodo Revestido;

- Alto custo do arame consumível para uso em alumínio e aço inoxidável.

Equipamento

Equipamentos para soldagem manual são simples de instalar. Como o curso do arco é feito pelo soldador, somente três elementos principais são essenciais:

- Tocha de soldagem e acessórios;

- Motor de alimentação do arame;

- Fonte de energia.

Notas e referências

- Fortes, Cleber (25 de janeiro de 2005). «Soldagem MIG/MIG. Consultado em 14 de junho de 2016.

- The Lincoln Electric Company. Nadzam, Jeff, : . «Gas Metal Arc Welding Guidelines (em inglês). Consultado em 14 de junho de 2016.